關注解決的核心問題

1.核心料的稱量配料工序,面對配方多、原料品種多、生產任務緊,如何高效完成計劃,并確保配料100%正確,是保證產品質量的關鍵。

2.生產部門,如何確保輔料混合、斬拌、滾揉、灌制等每個工序準確物料投入與產出,是確保物料平衡與產品質量的關鍵。

3.質量部門,生產過程的數據,采用人工記錄,如何確保生產數據的準確性,以及實現快速的質量追溯?

4.賬務部門,如何快速、準確的統計生產訂單的投入(物料的實際消耗、人工工時、設備工時)產出,實現成本核算的準確、及時?

解決方案

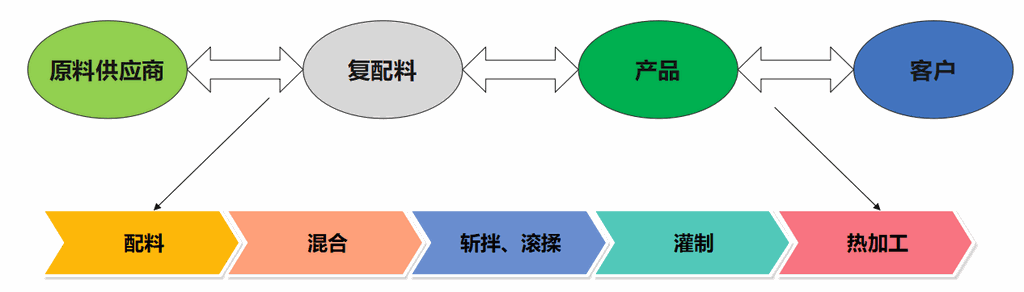

業務控制流程。系統對生產過程的來料接收、配料、混合輔料、斬拌/滾揉、灌制工序及半成品進行控制,有效防止人為因素在生產過程中的影響,確保產品質量的穩定性,實現產品質量由產后檢測轉變為產前、產中控制和產后溯源,從生產源頭上強化和提高產品產品的質量和安全性,保證產品產品全程優質、安全、高效生產。

主要功能。

1.系統通過接口讀取ERP的生產計劃,實現數據的一致性;

2.通過控制領料、來料接收、實時物料消耗,車間物料結存,實現了車間物料的精準管控;

3.核心料配料,采用配料稱量防錯系統,減少了人工操作可能存在的錯配、漏配、稱量不準的風險,確保了配料的準確可靠性,為后續工序產品質量提供可靠保障。

4.通過對設備的狀態及清潔管理,避免了生產中的交叉污染風險;

5.在輔料混合、斬拌、滾揉、灌制生產過程中,采用工業PC與智能終端PDA,實現對物料的識別與防錯,關鍵數據實時采集,提高對稱量、投料的準確控制;在中間品產出分裝環節,實時采集稱重數據,實現了對批次產量和物料平衡的檢驗,確保每步操作正確才能進行下個作業環節,確保了產品質量的可靠性。

6.批次生產結束,物料實際用量、人工工時、設備工時,自動收集匯總返回ERP系統,實現了成本核算的準確性、及時性。

系統收益

1.產品質量 :標準作業程序得到有效執行,提高了產品質量,降低了因質量問題導致的原料浪費、生產返工(人工、設備工時)的浪費。

2.管理效率 :生產過程全程控制,關鍵數據自動采集,提升企業管理水平與生產效率;

3.生產結束,批次成本(原料、人工工時、設備工時)生成報表返回ERP,提高成本核算的準確性、及時性,降低管理成本;

4.通過生產批次快捷追溯到生產過程及原料批號,也可從原料追溯到產品,簡化人工記錄,提升企業生產合規性和記錄審核的高效性。