從原料到成品全程可控可追溯,為食品安全保駕護航

推進數(shù)字化轉(zhuǎn)型升級,降本增效提質(zhì),助力食品行業(yè)高質(zhì)量發(fā)展

行業(yè)面臨的挑戰(zhàn)

食品質(zhì)量安全

-

食品安全法規(guī)的嚴苛以及《肉制品生產(chǎn)許可審查細則》的實施,生產(chǎn)從原料的源頭到復(fù)雜的生產(chǎn)過程,如何確保食品的質(zhì)量安全,是企業(yè)面臨的首要挑戰(zhàn) 。

-

配料工序。原料品種多,有些食品添加劑用量小,錯配、漏配料會直接導(dǎo)致產(chǎn)品質(zhì)量問題。

-

投料作業(yè)。如何避免投錯料,是保證產(chǎn)品質(zhì)量的關(guān)鍵作業(yè)。

消費者對食品質(zhì)量與追溯提出了更高的要求

-

《食品安全法》對質(zhì)量控制與追溯提出更為嚴格的要求。

-

紙質(zhì)記錄生產(chǎn)過程信息,各部門信息共享存在障礙,無法及時進行質(zhì)量控制、改進和追溯。

-

當產(chǎn)品出現(xiàn)質(zhì)量問題,不能及時、準確的找到原因。

無法實時獲取制生產(chǎn)過程信息

-

生產(chǎn)進度不透明,計劃執(zhí)行有效性難以保證;

-

難以全面了解和控制生產(chǎn)所有環(huán)節(jié)信息;

-

生產(chǎn)過程的實際投入與產(chǎn)出 。

-

生產(chǎn)過程人工記錄繁瑣。

-

紙質(zhì)傳遞BOM,配方保密性差。

生產(chǎn)成本核算難

-

批生產(chǎn)過程的物料、人員、設(shè)備的實際投入;

-

在制品的產(chǎn)出;

-

成品及副品的產(chǎn)出。

-

如何快速準確的核算成本。

解決方案

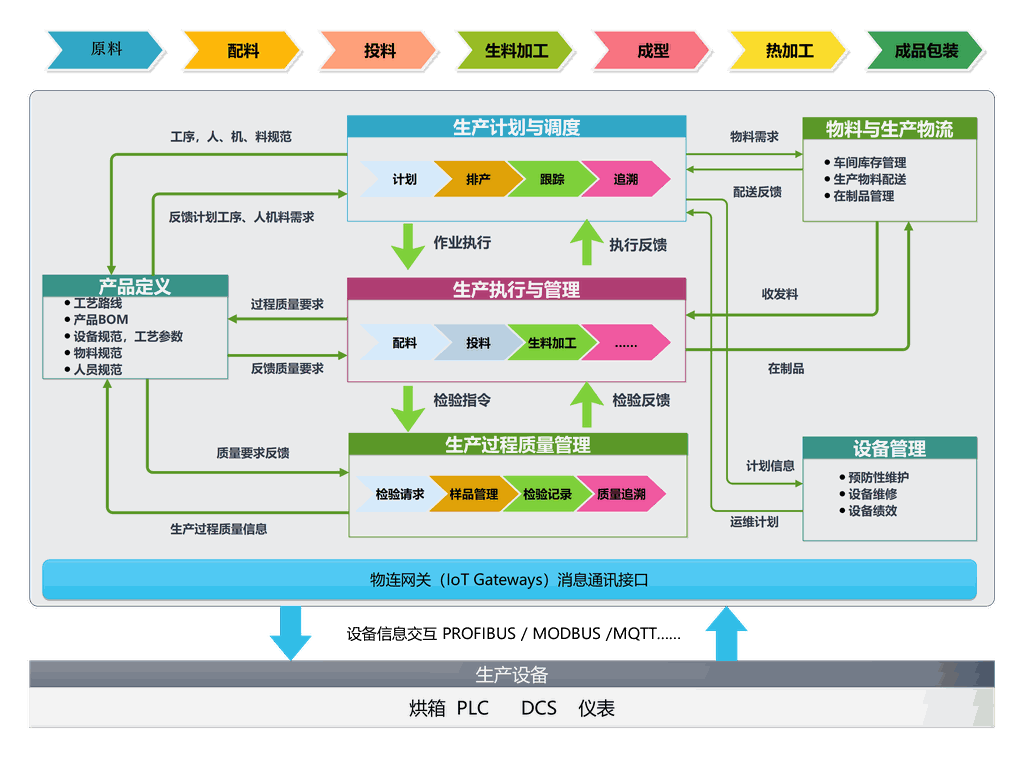

基于惠和批控制系統(tǒng)(batch Control Application),實現(xiàn)從原料到成品整個生產(chǎn)過程的控制與質(zhì)量追溯,實現(xiàn)對生產(chǎn)批次的質(zhì)量管控,有效防止人為因素在生產(chǎn)過程中的影響,確保產(chǎn)品質(zhì)量的穩(wěn)定性;關(guān)鍵工序生產(chǎn)控制過程自動記錄人、機、料的投入,報工單記錄成品/在制品的產(chǎn)出,提高成本核算的準確性;生產(chǎn)參數(shù)、過程工藝參數(shù)自動采集分析,建立完整的批生產(chǎn)記錄,實現(xiàn)產(chǎn)品質(zhì)量的有效追溯。

批控制系統(tǒng)。是運用精益生產(chǎn)、標準化管理、可視化管理等生產(chǎn)管控理論為依據(jù),以軟件技術(shù)、條碼自動識別技術(shù),結(jié)合手持終端(PDA)、工業(yè)智能終端設(shè)備(Terminal),實現(xiàn)于從原料到成品整個生產(chǎn)過程的控制與質(zhì)量追溯,提高制造過程的數(shù)字化、精益化、透明化,提升產(chǎn)品質(zhì)量、縮短生產(chǎn)周期、提高生產(chǎn)效率。控制的關(guān)鍵工序包括:原料>>配料>>投料>>生料加工 >>成型>>熱加工>>包裝>>成品。

-

原料層:實現(xiàn)批次管理、合格供應(yīng)商管理、先進出控制、在制品管理;

-

配料層:配料防錯(AWS)系統(tǒng)實現(xiàn)添加劑的稱量控制,防止人為因素導(dǎo)致的錯配、漏配;液體料實現(xiàn)自動輸送與計量。

-

投料環(huán)節(jié):實現(xiàn)投料品種、數(shù)量的控制,避免錯投、漏投,確保產(chǎn)品質(zhì)量,實現(xiàn)物料投入的準確核算。

-

生料加工:實現(xiàn)物料投入與產(chǎn)出的控制與核算;

配料稱量控制

小料配料稱量的準確與否,對產(chǎn)品的質(zhì)量起至關(guān)重要的作用。在實際生產(chǎn)過程中由于人為因素造成的錯配、漏配、稱量精度低等現(xiàn)象嚴重影響的質(zhì)量,配料稱量控制系統(tǒng)可以有效的解決上述問題,確保產(chǎn)品質(zhì)量的穩(wěn)定性與可靠性,減少資源的浪費,降低生產(chǎn)成本。并可實時統(tǒng)計原料在某段時間內(nèi)的實際消耗值與理論用量值。

特征:

1. 防止異物品。

2. 確保稱量精度、稱量準確和完整。

3. 實現(xiàn)配料記錄的可追溯性。

4. 操作簡單,減少雙人復(fù)核,降低用工成本。

產(chǎn)品工藝管理。為產(chǎn)品建模定義如何生產(chǎn),包括生產(chǎn)工序、工步、物料規(guī)范(BOM)、設(shè)備規(guī)范、人員規(guī)范、質(zhì)量標準(產(chǎn)品指標)等。同時建立與生產(chǎn)實際相對應(yīng)的數(shù)字化工廠模型,滿足集團用戶多工廠、多產(chǎn)線、多存儲區(qū)域建模。

生產(chǎn)計劃與調(diào)度。從ERP導(dǎo)入生產(chǎn)訂單,系統(tǒng)依據(jù)工藝路線分解為工序作業(yè)計劃,排產(chǎn)后下發(fā)到現(xiàn)場。對車間的生產(chǎn)情況進行實時監(jiān)控,獲取生產(chǎn)相關(guān)數(shù)據(jù),跟蹤生產(chǎn)進度(開始、完成狀態(tài)),支持大屏幕監(jiān)控。

物料與生產(chǎn)物流。倉儲物流根據(jù)排產(chǎn)計劃及進度,按時間段、工序生成物料配送計劃,由倉庫人員配送到指定位置;生產(chǎn)完成的在制品、成品入庫,實現(xiàn)生產(chǎn)物料的管理、追蹤。

質(zhì)量管理。根據(jù)工藝需求進行檢驗控制,通過事件可以觸發(fā)檢驗請求,由檢驗員執(zhí)行檢驗,反饋檢驗結(jié)果,進行質(zhì)量監(jiān)控和追溯。

設(shè)備運維。設(shè)備運維通過車間設(shè)備管理模塊統(tǒng)一維護,提醒和指導(dǎo)設(shè)備人員定期保養(yǎng),記錄維修保養(yǎng)結(jié)果。設(shè)備維保計劃與工序作業(yè)計劃需相互協(xié)調(diào),以保證生產(chǎn)正常進行。確保設(shè)備安全、穩(wěn)定、經(jīng)濟運行,實現(xiàn)設(shè)備資產(chǎn)價值最大化,為企業(yè)生產(chǎn)運營服務(wù)提供保障。

物聯(lián)網(wǎng)關(guān)。采用本地化部署,根據(jù)工藝要求,設(shè)定生產(chǎn)參數(shù),生產(chǎn)執(zhí)行過程工藝參數(shù)自動采集分析(如:熱加工設(shè)備的能耗采集),并實現(xiàn)與批次記錄的關(guān)聯(lián)。

收益

質(zhì)量提升

實時準確的配料、投料控制,使得產(chǎn)品質(zhì)量得以有效控制;

產(chǎn)品批次可追溯

使用的原料批次可追溯;作業(yè)人、作業(yè)時間可追溯;設(shè)備及過程工藝參數(shù)可追溯

生產(chǎn)車間數(shù)字化

工藝參數(shù)自動推送到設(shè)備,生產(chǎn)過程工藝參數(shù)自動采集分析,實現(xiàn)人機料法測的控制與融合。

生產(chǎn)成本核算及時準確

在生產(chǎn)控制過程自動記錄物料、人員、設(shè)備的實際投入,提高制造成本統(tǒng)計實時準確。

生產(chǎn)管理提質(zhì)增效

實時獲取生產(chǎn)信息,提高生產(chǎn)計劃透明度,全面了解和控制生產(chǎn)所有環(huán)節(jié)信息。

設(shè)備價值最大化

減少停機時間,為生產(chǎn)提供保障