行業面臨的挑戰

產品質量的不可控導致企業競爭力較弱。

-

配料工序。原料品種多,錯配漏配稱量不準導致產品質量無法控制。

-

混合工序。 人工配料容易出錯,一旦燒結成形,損失很大。

-

壓機成形。 粉料牌號多,如果加粉出現錯誤,整體個批次都要報廢。

-

燒結工序。 難以對燒結溫度進行監控與報警,如果達不到工藝要求將產品質量的不穩定。

下游客戶對產品質量與追溯提出了更為嚴格的要求。

-

ISO/TS16949質量體系審核。對于汽車零備件制造商的質量控制與追溯提出更為嚴格的要求。

-

紙質記錄生產過程信息,各部門信息共享存在障礙,無法及時進行質量控制、改進和追溯。

-

當產品出現質量問題,不能及時、準確的找到原因。

無法實時獲取制生產過程信息。

-

生產進度不透明,計劃執行有效性難以保證;

-

難以全面了解和控制生產所有環節信息;

-

生產過程的實際投入與產出 。

解決方案

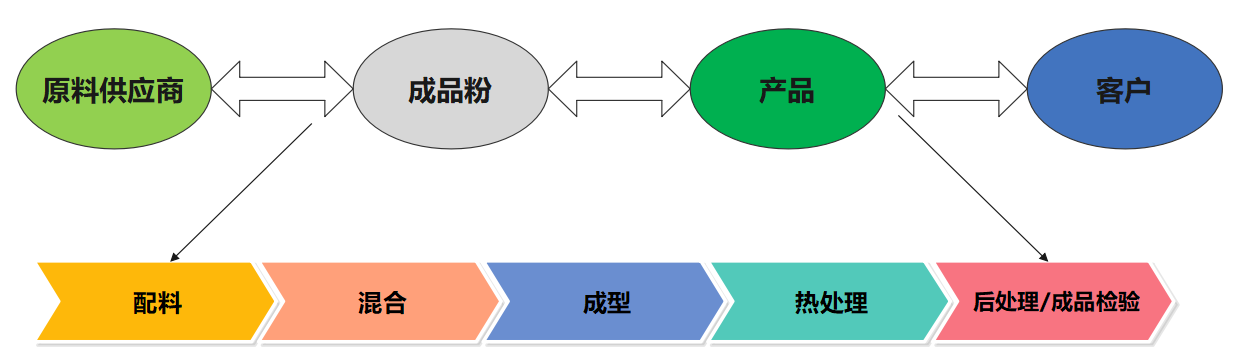

過控追溯?MES系統,實現從原料到成品粉到成品整個生產過程的控制與質量追溯,實現對生產批次的質量管控,有效防止人為因素在生產過程中的影響,確保產品質量的穩定性;關鍵工序生產控制過程自動記錄人、機、料的投入,報工單記錄成品/在制品的產出,提高成本核算的準確性;生產參數、過程工藝參數(如燒結溫度)自動采集分析,建立完整的批生產記錄,實現產品質量的有效追溯。

過控追溯系統運用精益生產、標準化管理、可視化管理等生產管控理論為依據,以軟件技術、條碼自動識別技術,結合手持終端(PDA)、工業智能終端設備(Terminal),實現于從原料、在制品到成品整個生產過程的控制與質量追溯,提高制造過程的數字化、精益化、透明化,提升產品質量、縮短生產周期、提高生產效率。控制的關鍵工序包括:原料>>配料>>混粉>>成形 >>燒結>>機加>>成品

原料層:實現批次管理、先進出控制、在制品管理;

配料層:輔料實現自動配料,提高配料質量,降低勞動強度;AWS系統實現對鐵粉的稱量控制,防止人為因素導致的錯配、漏配;

成品粉層:實現成品粉批次條碼管理及領用控制。

壓機成形:根據排產計劃,實現對壓機加粉的投料控制,通過報工單實現對毛坯件的產出統計。

燒結工序:通過對毛坯件的掃描識別,記錄進爐時間、設備編號,通過物聯網關采集燒結爐的多段溫度,實現對過程工藝參數的自動采集分析;實現對人機料法環的控制與融合。

整型機加工序:通過對待加工件的批次掃描,顯示加工工藝,以便工人作業指導;根據工藝需求,進行檢驗控制,實現對產品的過程質量檢驗控制。

免費咨詢電話 400-886-7987

獲取解決方案

行業客戶

泰明頓摩擦材料

杭州粉末冶金研究所