過控追溯MES在粉末冶金行業(yè)的應用

提高產(chǎn)品一次合格率,質(zhì)量全程可追溯

惠和過控追溯MES,以批次控制為核心,滿足企業(yè)從原料到成品整個生產(chǎn)環(huán)節(jié)的質(zhì)量控制與追溯

行業(yè)面臨的挑戰(zhàn)

產(chǎn)品質(zhì)量的不可控導致企業(yè)競爭力較弱。

-

混合工序。 人工配料容易出錯,一旦燒結成形,損失很大。

-

壓機成形。 粉料牌號多,如果加粉出現(xiàn)錯誤,整體個批次都要報廢。

-

燒結工序。 難以對燒結溫度進行監(jiān)控與報警,如果達不到工藝要求將產(chǎn)品質(zhì)量的不穩(wěn)定。

下游客戶對產(chǎn)品質(zhì)量與追溯提出了更為嚴格的要求。

-

ISO/TS16949質(zhì)量體系審核。對于汽車零備件制造商的質(zhì)量控制與追溯提出更為嚴格的要求。

-

紙質(zhì)記錄生產(chǎn)過程信息,各部門信息共享存在障礙,無法及時進行質(zhì)量控制、改進和追溯。

-

當產(chǎn)品出現(xiàn)質(zhì)量問題,不能及時、準確的找到原因。

無法實時獲取制生產(chǎn)過程信息

-

生產(chǎn)進度不透明,計劃執(zhí)行有效性難以保證;

-

難以全面了解和控制生產(chǎn)所有環(huán)節(jié)信息;

-

生產(chǎn)過程的實際投入與產(chǎn)出 。

生產(chǎn)成本核算難

-

批生產(chǎn)過程的物料、人員、設備的實際投入;

-

在制品的產(chǎn)出;

-

成品及副品的產(chǎn)出。

解決方案

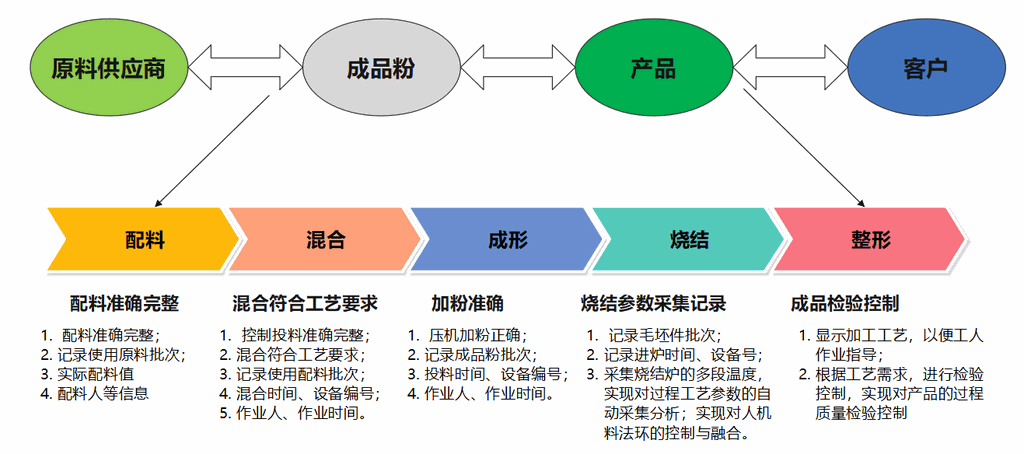

過控追溯?MES系統(tǒng),實現(xiàn)從原料到成品粉到成品整個生產(chǎn)過程的控制與質(zhì)量追溯,實現(xiàn)對生產(chǎn)批次的質(zhì)量管控,有效防止人為因素在生產(chǎn)過程中的影響,確保產(chǎn)品質(zhì)量的穩(wěn)定性;關鍵工序生產(chǎn)控制過程自動記錄人、機、料的投入,報工單記錄成品/在制品的產(chǎn)出,提高成本核算的準確性;生產(chǎn)參數(shù)、過程工藝參數(shù)(如燒結溫度)自動采集分析,建立完整的批生產(chǎn)記錄,實現(xiàn)產(chǎn)品質(zhì)量的有效追溯。

過控追溯系統(tǒng)運用精益生產(chǎn)、標準化管理、可視化管理等生產(chǎn)管控理論為依據(jù),以軟件技術、條碼自動識別技術,結合手持終端(PDA)、工業(yè)智能終端設備(Terminal),實現(xiàn)于從原料、在制品到成品整個生產(chǎn)過程的控制與質(zhì)量追溯,提高制造過程的數(shù)字化、精益化、透明化,提升產(chǎn)品質(zhì)量、縮短生產(chǎn)周期、提高生產(chǎn)效率。控制的關鍵工序包括:原料>>配料>>混粉>>成形 >>燒結>>整形/機加>>成品。

過控追溯業(yè)務流程

-

原料層:實現(xiàn)批次管理、先進出控制、在制品管理;

-

配料層:輔料實現(xiàn)自動配料,提高配料質(zhì)量,降低勞動強度;AWS系統(tǒng)實現(xiàn)對鐵粉的稱量控制,防止人為因素導致的錯配、漏配;

-

成品粉層:實現(xiàn)成品粉批次條碼管理及領用控制。

-

壓機成形:根據(jù)排產(chǎn)計劃,實現(xiàn)對壓機加粉的投料控制,通過報工單實現(xiàn)對毛坯件的產(chǎn)出統(tǒng)計。

-

燒結工序:通過對毛坯件的掃描識別,記錄進爐時間、設備編號,通過物聯(lián)網(wǎng)關采集燒結爐的多段溫度,實現(xiàn)對過程工藝參數(shù)的自動采集分析;實現(xiàn)對人機料法環(huán)的控制與融合。

-

整型機加工序:通過對待加工件的批次掃描,顯示加工工藝,以便工人作業(yè)指導;根據(jù)工藝需求,進行檢驗控制,實現(xiàn)對產(chǎn)品的過程質(zhì)量檢驗控制。

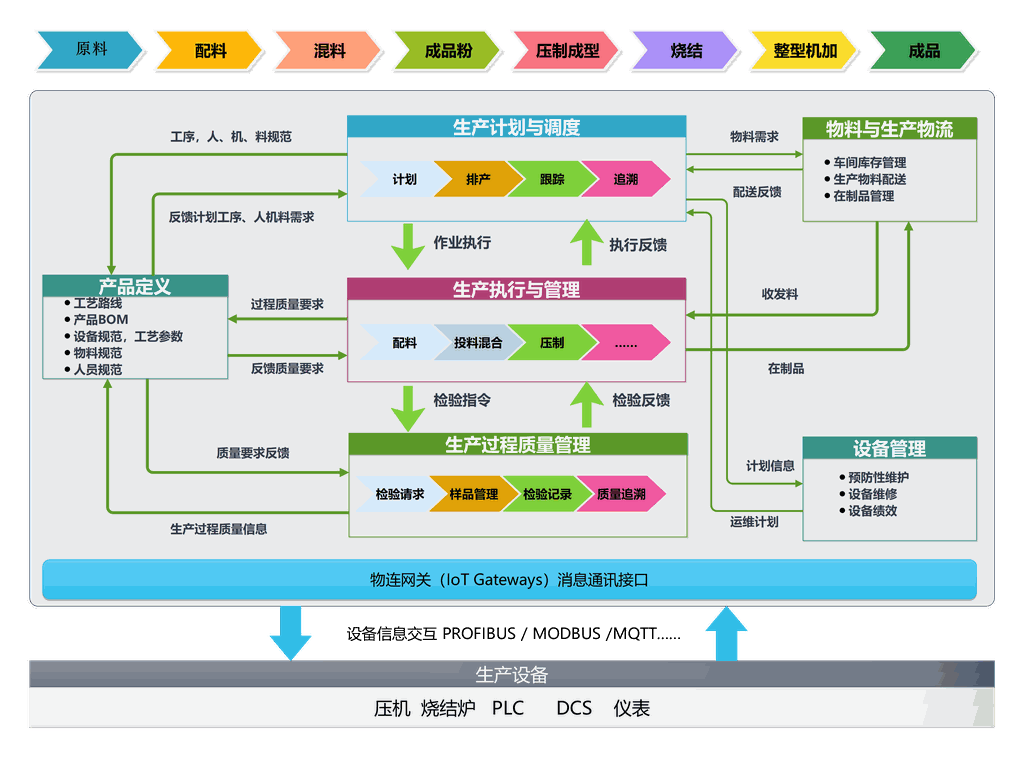

功能架構

產(chǎn)品工藝管理。為產(chǎn)品建模定義如何生產(chǎn),包括生產(chǎn)工序、工步、物料規(guī)范(BOM)、設備規(guī)范、人員規(guī)范、質(zhì)量標準等。同時建立與生產(chǎn)實際相對應的數(shù)字化工廠模型,滿足集團用戶多工廠、多產(chǎn)線、多存儲區(qū)域建模。

生產(chǎn)計劃與調(diào)度。從ERP導入生產(chǎn)訂單,系統(tǒng)依據(jù)工藝路線分解為工序作業(yè)計劃,排產(chǎn)后下發(fā)到現(xiàn)場。對車間的生產(chǎn)情況進行實時監(jiān)控,獲取生產(chǎn)相關數(shù)據(jù),跟蹤生產(chǎn)進度(開始、完成狀態(tài)),支持大屏幕監(jiān)控。

物料與生產(chǎn)物流。倉儲物流根據(jù)排產(chǎn)計劃及進度,按時間段、工序生成物料配送計劃,由倉庫人員配送到指定位置;生產(chǎn)完成的在制品、成品入庫,實現(xiàn)生產(chǎn)物料的管理、追蹤。

質(zhì)量管理。根據(jù)工藝需求進行檢驗控制,通過事件可以觸發(fā)檢驗請求,由檢驗員執(zhí)行檢驗,反饋檢驗結果,進行質(zhì)量監(jiān)控和追溯。

設備運維。設備運維通過車間設備管理模塊統(tǒng)一維護,提醒和指導設備人員定期保養(yǎng),記錄維修保養(yǎng)結果。設備維保計劃與工序作業(yè)計劃需相互協(xié)調(diào),以保證生產(chǎn)正常進行。確保設備安全、穩(wěn)定、經(jīng)濟運行,實現(xiàn)設備資產(chǎn)價值最大化,為企業(yè)生產(chǎn)運營服務提供保障。

物聯(lián)網(wǎng)關。采用本地化部署,根據(jù)工藝要求,設定生產(chǎn)參數(shù),生產(chǎn)執(zhí)行過程工藝參數(shù)自動采集分析,如:燒結時間、溫度,并實現(xiàn)與批次記錄的關聯(lián)。

收益

產(chǎn)品質(zhì)量得以有效控制

配料工序。 配料品種、重量得到有效控制。

成形工序。按照工藝要求,對壓機加粉進行控制。

燒結工序。對生產(chǎn)過程工藝參數(shù)自動采集分析。

批生產(chǎn)數(shù)據(jù)全面溯源

材料跟蹤和追溯。產(chǎn)品批次生產(chǎn)使用哪些原料批次、消耗了多少、產(chǎn)出了多少。

設備的跟蹤和追溯。哪些設備用于了產(chǎn)品批次的生產(chǎn)?以及設備的維護狀態(tài)、運行參數(shù)狀態(tài)?

人員跟蹤。哪些人員參與了該批次生產(chǎn)?何時生產(chǎn)的?如何生產(chǎn)的?有什么偏差?

過程檢驗跟蹤。生產(chǎn)過程的在制品、成品的檢驗項目、檢驗結果是什么?

過程工藝參數(shù)。批生產(chǎn)執(zhí)行過程工藝參數(shù)自動采集分析,如:燒結溫度、時間等。

提高效率,降低成本。

實時獲取生產(chǎn)信息,提高生產(chǎn)計劃透明度。全面了解和控制生產(chǎn)所有環(huán)節(jié)信息。如:計劃實時進度,實際投入、產(chǎn)出等。

標準作業(yè)程序(SOP)得到有效執(zhí)行。通過批控制應用程序,嚴格執(zhí)行SOP,保障產(chǎn)品質(zhì)量。

提質(zhì)增效。提高產(chǎn)品一次合格率,降低生產(chǎn)成本及制造時間。

實時獲取生產(chǎn)信息,提高生產(chǎn)計劃透明度。全面了解和控制生產(chǎn)所有環(huán)節(jié)信息。如:計劃實時進度,實際投入、產(chǎn)出等。

標準作業(yè)程序(SOP)得到有效執(zhí)行。通過批控制應用程序,嚴格執(zhí)行SOP,保障產(chǎn)品質(zhì)量。

提質(zhì)增效。提高產(chǎn)品一次合格率,降低生產(chǎn)成本及制造時間。

提高物料管理的準確性。

物料批次條碼管理。

在制品管理。

先進先出控制。

物料批次條碼管理。

在制品管理。

先進先出控制。

設備價值最大化,為生產(chǎn)提供保障

減少停機時間。

減少停機時間。